PERSPEX ®

Caratteristiche e utilizzo nell'architettura

L E M A T E R I E P L A S T I C H E P E R L ‘ A R C H I T E T T U R A

CARATTERISTICHE

Lastre e blocchi, in metacrilato colato ICI ®:

- eccezionale stabilità dei colori alle radiazioni solari e agli agenti atmosferici;

- igiene e facilità di manutenzione;

- costanza delle proprietà per impieghi tecnici;

- leggerezza: circa la metà del vetro di pari spessore;

- buona resistenza a molti prodotti chimici di uso comune;

- resistenza all’abrasione simile a quella dell’alluminio;

- finitura liscia, satinata o stampata diffondente;

- ottima trasmissione e diffusione luminosa;

- oltre 100 colori tra opachi, opalini, trasparenti e a specchio;

- spessori varianti da 1 a 100 mm e in formati fino a 3300×2500 mm.

Utilizzo nell’architettura:

- lucernari, coperture trasparenti, apparecchi d’illuminazione;

- insegne, vetrate, schermi protettivi;

- arredamento, lavori di artigianato e opere d’arte.

PROPRIETA’

Trasparenza

Una delle proprietà particolari del materiale acrilico PERSPEX® incolore è la sua elevata trasparenza derivante dalla combinazione di limpidezza e di totale assenza di colore. Queste caratteristiche hanno reso possibile ottenere risultati estremamente interessanti, quali opali di straordinaria efficacia, colori trasparenti di grande purezza e una vasta gamma di stupendi colori opachi.

Normalmente l’incorporazione di coloranti e pigmenti non ha effetto alcuno sulle caratteristiche meccaniche, di lavorazione e di formatura del PERSPEX®.

Resistenza agli agenti atmosferici

Il PERSPEX® ha una eccezionale resistenza all’esposizione all’aperto notevolmente superiore agli altri materiali termoplastici. Dopo molti anni di esposizione ai climi tropicali, l’alterazione del colore, sia nel materiale incolore che in quello colorato, è minima. La maggiore stabilità si ha nel caso di PERSPEX® formato a caldo.

Comportamento termoplastico

Il PERSPEX® non ha un punto di fusione ben definito, ma rammollisce gradualmente con l’aumento della temperatura. Ad una, temperatura di 150-160°C. ha una consistenza abbastanza simile a quella della gomma, tanto da poter essere facilmente formato. Poiché il PERSPEX® è effettivamente termoplastico, conserva la proprietà di rammollire se viene riscaldato. Questa proprietà sussiste anche dopo la formatura; quando la temperatura supera un certo livello critico, le tensioni residue nel materiale sono sufficienti a causare un ‘ritorno‘ ed il materiale rivela una ‘memoria plastica‘ riassumendo la sua forma originale. Purché la temperatura non superi 80°C. gli oggetti mantengono indefinitamente la loro forma. Il PERSPEX® sottoposto per la prima volta alla temperatura di formatura si contrae di circa il 2% in lunghezza e in larghezza aumentando proporzionalmente in spessore in modo di mantenere pressoché invariato il volume totale.

Assorbimento d’acqua

Il PERSPEX® ha un basso assorbimento d’acqua. Malgrado il contenuto idrico relativo all’umidità sia limitato, il suo effetto sulle dimensioni può essere non trascurabile, e può avere una leggera influenza sulle proprietà meccaniche, dato che l’acqua assorbita agisce parzialmente come plastificante. La velocità di assorbimento è bassa. Il contenuto normale di acqua del PERSPEX® quando viene fornito è dello 0,5 – 0,8% in peso.

Resistenza all’abrasione

La resistenza all’abrasione del PERSPEX® può essere paragonata a quella dell’alluminio, ma poiché in questo caso il materiale viene intaccato, piuttosto che asportato, l’effetto ottico che ne deriva è difficilmente percettibile. Ad esempio, apparecchi per illuminazione stradale, dopo molti anni di servizio in zone industriali non mostravano nessuna diminuzione di efficienza malgrado fossero stati inevitabilmente esposti durante questo periodo all’abrasione dovuta alla polvere trasportata dal vento e fossero stati ripetutamente puliti.

Peso specifico

Il PERSPEX® ha un peso specifico basso (1,19) che permette di fabbricare componenti di grandi dimensioni, sufficientemente robusti da essere autoportanti e al tempo stesso leggeri.

Combustibilità

Il PERSPEX® è un materiale combustibile e non deve essere lasciato a contatto con fiamme libere poiché prende fuoco (eccetto nel caso della pulitura alla fiamme che viene fatta in condizioni controllate).Secondo la specifica britannica BS 476 Pt 7 1987, le lastre di PERSPEX® colato, di spessore 3 mm e oltre rientrano nella classe 3 mentre le lastre PERSPEX® colate di spessore inferiore a 3 mm e le lastre PERSPEX® TX estruse rientrano nella classe 4.

Nel caso di combustione, la velocità di questa è simile a quella dei legni duri, ma, al contrario del legno e materiali simili, il PERSPEX® che brucia produce poco o niente fumo e, dopo l’estinzione della fiamma, non rimane alcuna brace. Diversamente dalle lastre colate, le lastre estruse PERSPEX® TX possono produrre gocce di materiale infiammato; mentre sotto tutti gli altri punti di vista il loro comportamento è simile.

Permeabilità ai gas

I valori indicati nella tabella che segue, si riferiscono alla velocità di diffusione dei gas a 50°C attraverso film sottili di metacrilato di polimetile. Occorre tenere presente che i valori della permeabilità possono variare con la temperatura carbonica e che il metodo e i valori ottenuti con questi film sottili possono non essere accurati con lastre di valore commerciale.

| Gas | Permeabiltà (Unità SI) | Permeabiltà (Unità CGS) |

| Anidride carbonica | 5,04 x 10-16 | 6,71 x 10-10 |

| Elio | 14,1 x 10-16 | 18,8 x 10-10 |

| Azoto | 0,53 x 10-16 | 0,706 x 10-10 |

| Ossigeno | 0,86 x 10-16 | 1,14 x 10-10 |

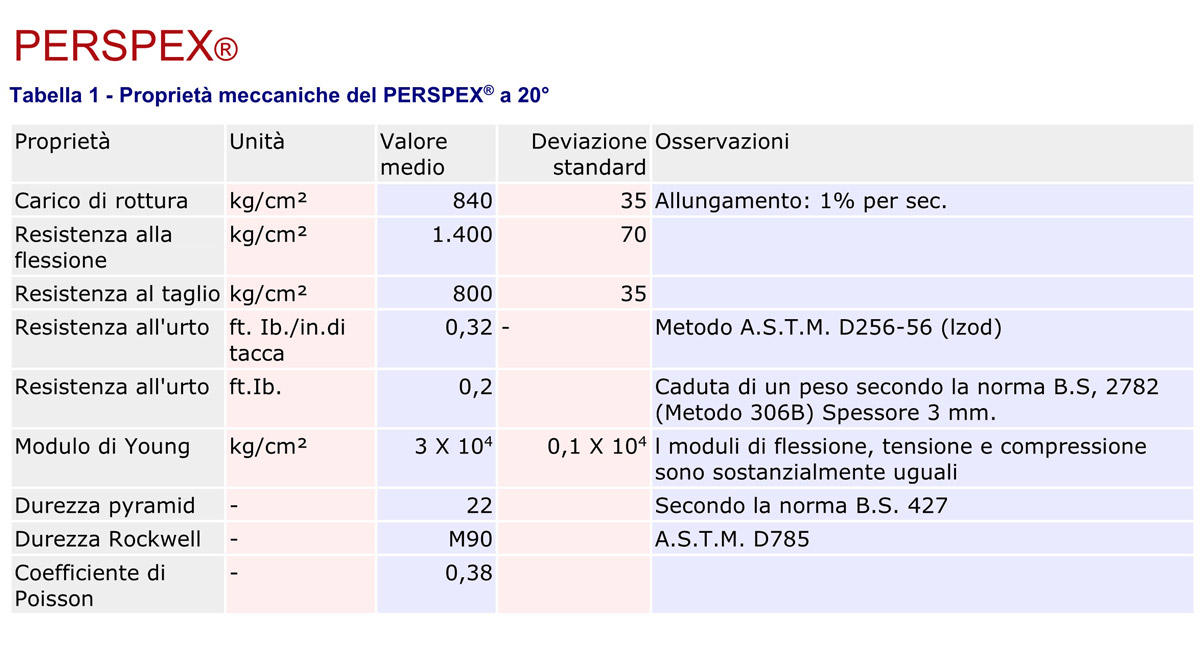

Le proprietà meccaniche del PERSPEX® sono strettamente legate alla temperatura alla quale vengono misurate, al grado di sollecitazione o deformazione e, in minor misura, alla presenza di acqua assorbita che tende ad agire come plastificante.

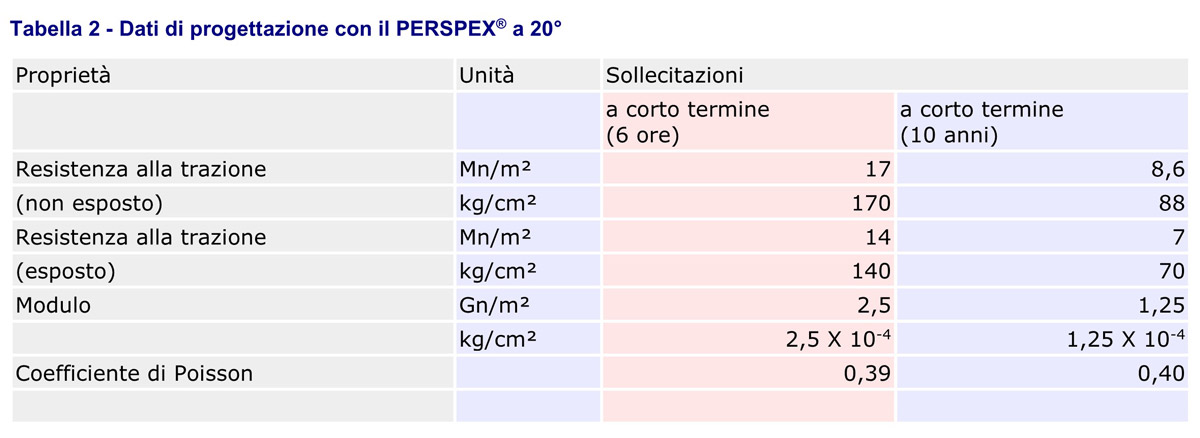

In Tabella 1 e Tabella 2 sono indicati, per una temperatura di 20°C, rispettivamente i valori delle proprietà meccaniche e i dati di cui tenere conto per la progettazione meccanica.

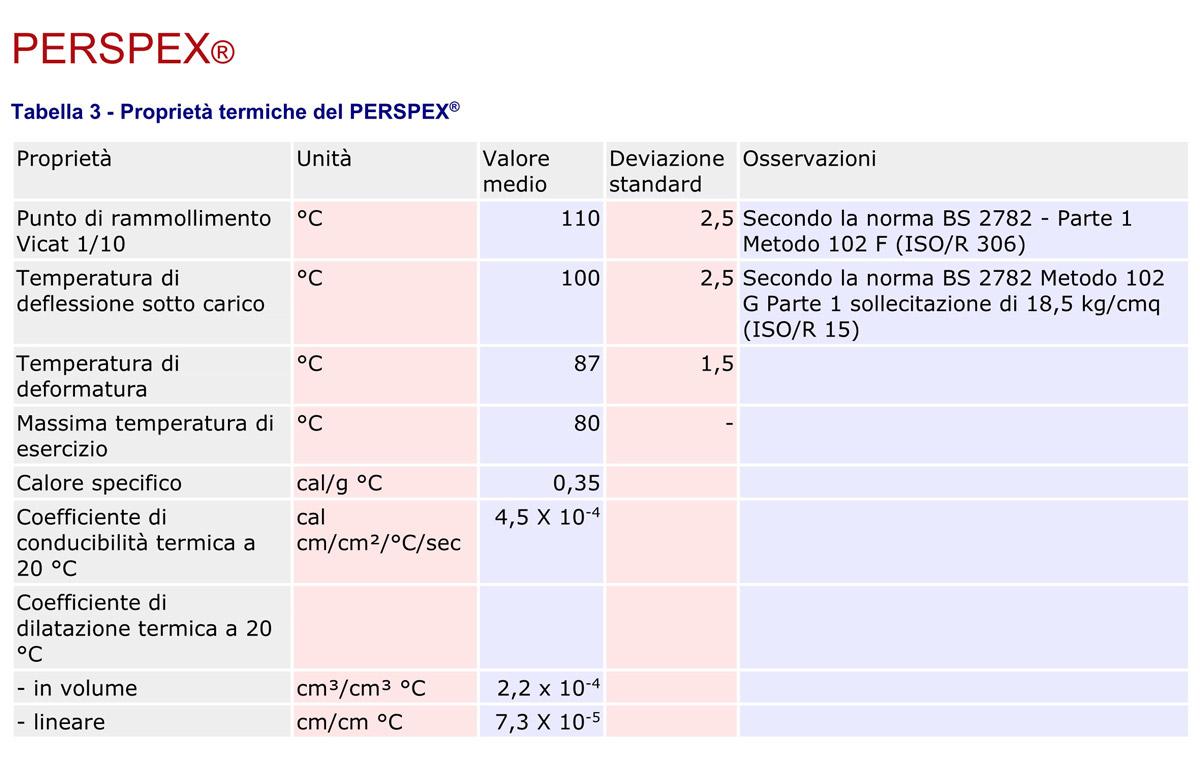

Il PERSPEX®, come tutti i materiali plastici, è termicamente isolante. La Tabella riporta i valori delle principali costanti termiche. Si può osservare come il coefficiente di dilatazione termica sia circa nove volte quello dei metalli; di questo bisogna tener conto nella fabbricazione di componenti in PERSPEX® da impiegare unitamente a particolari metallici.

Proprietà ottiche

PERSPEX® trasparente incolore

Si è già accennato in precedenza nel presente manuale all’elevata trasparenza delle lastre di PERSPEX®; tale proprietà ha permesso non solo di impiegare questo materiale in importanti applicazioni, ottiche, ma anche di produrlo in molte versioni interessanti, quali il PERSPEX® colorato, trasparente, translucido e goffrato.

In questo capitolo vengono discusse dettagliatamente le proprietà ottiche dei vari tipi.

L’assorbimento di luce è uniforme per tutta la gamma visiva ed è inferiore allo 0,2% per cm di spessore del materiale. Parte della luce viene però riflessa da ciascuna delle superfici speculari (tale caratteristica è comune a tutti i materiali aventi superfici lucide) e ciò riduce inevitabilmente il coefficiente di trasmissione, di una quantità determinata dall’indice di rifrazione del materiale e dall’angolo di incidenza della luce. Se un fascio di luce cade normalmente su una lastra di PERSPEX®, il coefficiente di riflessione di ciascuna superficie è di circa il 4% per cui si avrà una trasmissione di luce totale pari a circa il 92%.

Se l’angolo di incidenza si allontana dalla normale, le perdite per riflessione aumentano, dapprima lentamente, poi oltre il 60% molto rapidamente.

Se la luce cade su una lastra uniformemente da tutti gli angoli (come da un cielo di luminosità uniforme) la trasmissione integrata risultante è di circa l’85%.

Grazie a queste proprietà, e particolarmente al bassissimo valore di assorbimento della luce, il PERSPEX® si presta allo sfruttamento del fenomeno della riflessione interna totale. L’angolo critico PERSPEX®/aria è di circa 42°, e quindi un fascio di luce può essere ricevuto e trasmesso in modo soddisfacente attraverso elementi anche lunghi di PERSPEX®.

In tale modo la luce può essere (convogliata) attorno a curve, ma perchè non si verifichino eccessive perdite, il raggio di curvatura non deve essere inferiore a tre volte lo spessore della lastra o il diametro del tondino (bastone). È importante che la superficie sia levigata specularmente ed esente da graffiature o difetti che darebbero origine a dispersione della luce riducendo I’efficienza del sistema.

Il PERSPEX® incolore contiene normalmente U.V.A. (assorbente di raggi ultravioletti).

Coefficiente fotoelastico

Il PERSPEX® viene largamente utilizzato per la realizzazione di modelli di strutture per determinare lo stato delle tensioni sotto sforzo. Una variazione di sollecitazioni del 11% provoca un cambiamento della bi-rifrangenza pari a 10-4. Questo rapporto è pressoché lineare con sollecitazioni fino al 2%.

PERSPEX® colorato trasparente

Il PERSPEX® colorato trasparente viene prodotto in una vasta gamma di colori ivi compresi i tipi ‘neutral’.

PERSPEX® colorato translucido e opaco

Esiste una vasta gamma di colori translucidi ed opachi tra cui alcuni effetti speciali.

Opali bianchi

Tra i più importanti colori translucidi del PERSPEX® figurano gli opali bianchi, che vengono prodotti in sei gradazioni diverse. Le proprietà di questi opali possono essere convenientemente espresse secondo tre quantità fotometriche: coefficiente di trasmissione, coefficiente di riflessione e coefficiente di diffusione. Come per il PERSPEX® incolore, i coefficienti di trasmissione e riflessione variano, con l’angolo di incidenza della luce. Per ragioni di semplicità le misure si effettuano con luce parallela normalmente incidente sulla lastra. Quando la luce incidente è diffusa i valori del coefficiente di trasmissione sono leggermente inferiori, e quelli del coefficiente di riflessione proporzionalmente superiori.

Resistenza chimica

Il PERSPEX® resiste molto bene all’attacco dell’acqua, degli alcali, delle soluzioni acquose di sali inorganici e della maggior parte degli acidi diluiti. Tuttavia alcuni acidi diluiti, quali l’acido cianidrico e l’acido fluoridrico attaccano il PERSPEX®, come anche l’acido solforico, l’acido nitrico e l’acido cromico concentrati. Non esiste una regola precisa per quanto riguarda l’effetto dei composti organici sui PERSPEX®: alcuni di essi non esercitano alcun effetto, altri hanno luogo ad un rigonfiamento o a una microfessurazione o a un indebolimento del PERSPEX®, altri ancora lo sciolgono completamente.

Il PERSPEX® non viene attaccato dai cibi e a loro volta i cibi non sono alterati.

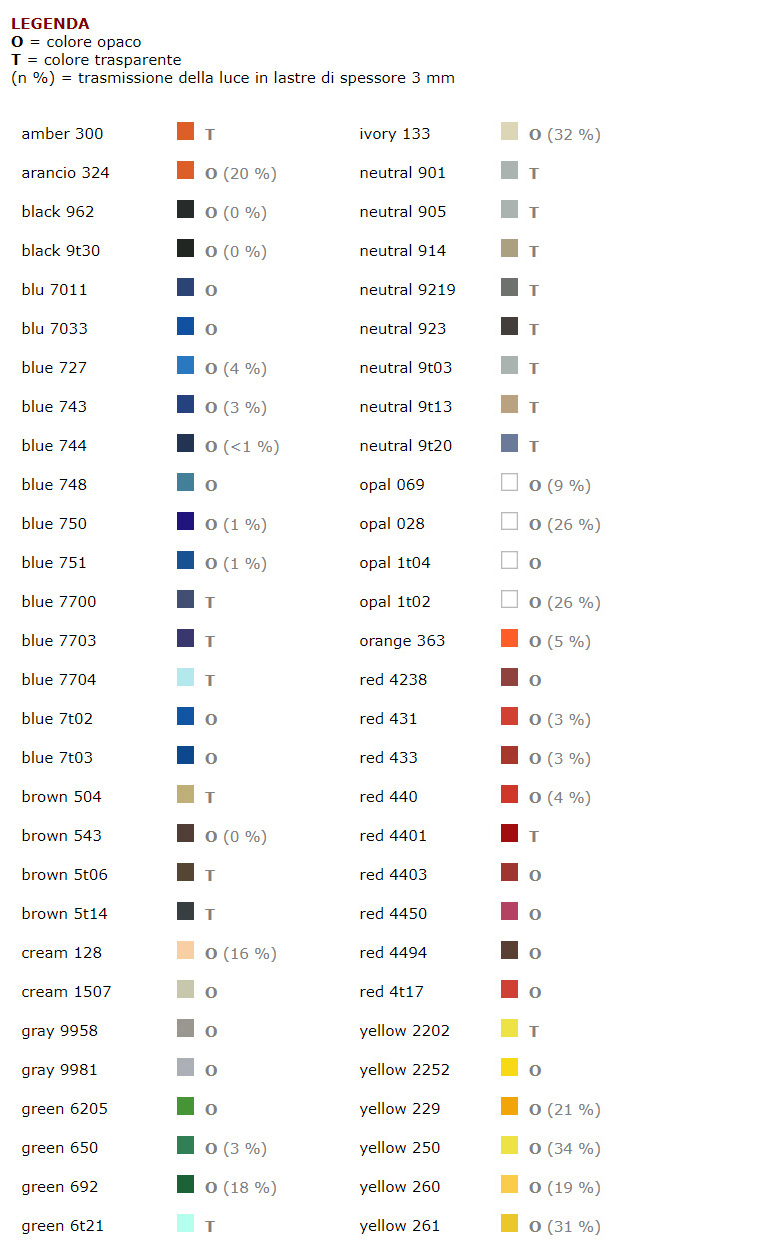

TABELLA DEI COLORI

LAVORAZIONE MECCANICA

Preparazione

Il film di polietilene deve essere lasciato sulle lastre il più a lungo possibile per proteggere la finitura speculare delle superfici. Esso è utile per segnare le lavorazioni da eseguire prima di effettuarle e può essere lasciato sulla lastra fino al termine della lavorazione meccanica. Per la termoformatura é preferibile asportare il film prima del riscaldamento. Per la curvatura locale il film può essere lasciato sulla superficie, sempre che la lastra non entri in contatto con elementi riscaldanti.

NB: Prima della decorazione le superfici delle lastre devono essere risciacquate con acqua pulita e asciugate con un panno morbido per rimuovere qualsiasi particella di polvere. Questa operazione, se eseguita immediatamente prima della serigrafia o della decorazione a spruzzo, annulla ogni carica elettrostatica.

Per proteggere la finitura speculare della superficie del PERSPEX®, non devono essere usati dei panni ruvidi; inoltre, i supporti nella vasca e la struttura per lo sgocciolamento devono essere imbottiti. Si deve evitare l’accumulo di sporco abrasivo nel panno pulente e l’acqua deve essere cambiata frequentemente.

Il film di polietilene autoadesivo PSPE deve sempre essere tolto prima della termoformatura, mentre il film di polietilene incolore applicato al PERSPEX® TX e ad alcuni tipi di PERSPEX® colato colorato può essere lasciato anche durante la termoformatura, se non danneggiato.

Generalmente il PERSPEX® TX tollera, senza effetti negativi, leggere variazioni nel tempo di riscaldamento prima della formatura, ma lasciando il film protettivo si riduce il margine di sicurezza perché un riscaldamento prolungato può provocare vescicature nel film di polietilene che vengono poi riprodotte nel pezzo termoformato, rendendolo non accettabile.

Allo stesso modo, imperfezioni nel film protettivo come tagli, fori e bollicine possono lasciare segni non ammissibili sul pezzo termoformato.

Lasciando il film sulla lastra durante la termoformatura si ha il vantaggio di proteggerne la superficie durante le lavorazioni successive. Il film si può asportare facilmente quando il pezzo si è raffreddato a temperatura ambiente, anche a distanza di mesi.

Considerazioni generali

Le lastre di PERSPEX® colato si lavorano allo stesso modo dell’ottone e dei duralluminio con due importanti differenze:

- Il PERSPEX® rammollisce oltre gli 80°C. Durante la lavorazione meccanica si possono generare calore e tensioni considerevoli; perciò, deve essere limitato per quanto possibile l’accumulo di calore nell’utensile e nel materiale. Ciò si può ottenere con un raffreddamento appropriato, il quale lubrifica e favorisce l’allontanamento dei trucioli. (Vedi più avanti ‘Raffreddamento’).

- Il PERSPEX® è un materiale relativamente fragile e quindi è importante operare con una profondità di taglio e velocità d’avanzamento moderate. N.B. Usando refrigeranti o quando si usa il taglio a laser è importante un impianto di aspirazione efficiente in corrispondenza del punto di taglio.

Le lastre estruse di PERSPEX® TX si possono lavorare allo stesso modo delle lastre colate, tuttavia, il PERSPEX® TX può rammollire più facilmente. Questo, oltre a dare finiture meno precise, provoca nel materiale tensioni interne che possono dar luogo a microfessurazioni (crazing) durante l’incollaggio o durante l’esposizione agli agenti atmosferici.

Il PERSPEX® TX deve preferibilmente essere lavorato senza rimuovere il film protettivo poiché il film non solo evita danni alle superfici ma agisce anche da lubrificante nel taglio, prolunga la durata dell’affilatura degli utensili e migliora la finitura delle superfici lavorate. Ci sono casi nei quali, per ragioni di sicurezza, non è consigliabile lasciare il film sulla lastra.

Le lastre estruse di PERSPEX® TX possono scheggiarsi più facilmente di quelle colate; perciò, è importante usare utensili di tipo adatto, sempre bene affilati, raffreddando sia l’utensile che il PERSPEX®. È inoltre importante che l’utensile sia equilibrato ed esente da vibrazioni. Così facendo si otterrà una buona finitura senza scheggiature e con minime tensioni interne.

Raffreddamento

Come refrigeranti sono adatti acqua, kerosene o un getto di aria compressa. Sono consigliabili nebulizzatori ad aria compressa con oli idrosolubili esenti da solventi, per ridurre l’accumulo di calore su utensili e nel materiale, oltre che per lubrificare e favorire l’allontanamento dei trucioli.

Usando oli solubili, evitare quelli contenenti solventi o alcoli perché possono favorire le microfessurazioni (crazing) a causa delle tensioni indotte nelle zone lavorate.

Bloccaggio delle lastre

Per motivi di sicurezza e per ottenere buoni risultati bisogna bloccare le lastre in modo da evitare vibrazioni. La pressione di bloccaggio non deve essere eccessiva per evitare il rischio di microfessurazioni nel PERSPEX® durante o dopo la lavorazione meccanica. Ripartire uniformemente la pressione di bloccaggio su una zona molto ampia della superficie da lavorare con un mezzo adatto. Proteggere la lastra dall’attrezzo di bloccaggio con un foglio di gomma morbida (durezza Shore 40).

UTENSILI

Affilatura

Per ottenere una buona finitura dei PERSPEX® bisogna mantenere ben affilati gli utensili, sia a mano che elettrici. Nelle sezioni ‘Taglio con sega’ e ‘Foratura’ sono indicati gli angoli raccomandati per una corretta affilatura.

Utensili a mano

Quasi tutti gli utensili a mano per materie plastiche, legno e metalli teneri sono adatti anche per il PERSPEX®. Evitare però l’uso di taglierine del tipo per laminati plastici, cesoie a ghigliottina e forbici da lattoniere perché possono provocare screpolature nelle lastre.

Macchine utensili elettriche

Quasi tutte le macchine utensili elettriche per legno e metallo sono adatte anche per il PERSPEX®, purché si usino punte, frese, utensili e lame di tipo adatto. Gli utensili in acciaio rapido danno risultati soddisfacenti, ma per lavori continuativi sono preferibili utensili con riportí in carburo di tungsteno perché più economici a lungo termine. Tuttavia, per la fresatura e tornitura di precisione la grana più fine degli utensili in acciaio rapido consente di ottenere una finitura migliore che con utensili al carburo di tungsteno.

Per lavorazioni speciali in cui siano richiesti taglio preciso e ottima finitura in una sola operazione, per esempio superfici interne di strumenti di misura, può essere giustificato il maggior costo di utensili diamantati.

TERMOFORMATURA

Per la termoformatura il PERSPEX® va riscaldato uniformemente a 140°-170°C; le lastre colate richiedono generalmente una temperatura più elevata di quelle estruse. La temperatura ottimale dipende da diversi fattori, fra cui lo spessore della lastra, il tipo di stampo, la sua temperatura e la temperatura dell’ambiente di lavoro. Le differenze fondamentali esistenti tra le lastre colate e quelle estruse richiedono condizioni di termoformatura diverse. Di questo bisogna tenere conto per ottenere da entrambi i tipi di lastra i risultati migliori.

DECORAZIONE

Verniciatura a spruzzo e stampa serigrafica

Verniciatura a spruzzo e stampa serigrafica sono due tecniche normalmente utilizzate per la produzione di insegne, display e quadri sinottici in PERSPEX®. Applicando la vernice sul retro della lastra si ottiene la massima durata della decorazione. Per migliori risultati è necessario modificare, come di seguito descritto, i metodi normali di spruzzo e di stampa serigrafica sul PERSPEX®.

Prima della spruzzatura o della stampa, la lastra PERSPEX® deve essere preparata in modo adeguato. Il film protettivo deve essere rimosso e la superficie acrilica pulita con un panno umido. Se l’attrazione statica di particelle di polvere presenta un problema, la lastra non può essere trattata con Antistatic Cleaner, poiché questo può ridurre l’adesione della vernice o dell’inchiostro. Le cariche elettrostatiche si possono ridurre passando la superficie del PERSPEX® con una pelle di daino leggermente umida, asciugandola poi con un getto d’aria ionizzata.

Per la decorazione dei PERSPEX® si possono usare solamente vernici ed inchiostri a base acrilica espressamente formulati per la decorazione di lastre acriliche. Usare solamente solventi e diluenti raccomandati dal fabbricante. Altri prodotti, per esempio inchiostri e vernici cellulosici, possono infatti provocare microfessurazioni ed essere meno resistenti agli agenti atmosferici. Prima di verniciare o serigrafare il PERSPEX® TX o articoli già termoformati è opportuno sottoporli a ricottura per eliminare le tensioni che potrebbero dar luogo a microfessurazioni.

Poiché le vernici e gli inchiostri acrilici colorati sono spesso virtualmente trasparenti, per la produzione di pannelli per insegne con illuminazione interna, normalmente si applica la decorazione sulla parte retrostante dell’insegna in PERSPEX® incolore e successivamente una vernice acrilica bianca translucida come diffusore della luce. Alcuni fabbricanti di vernici consigliano anche di proteggere questa vernice bianca con una o più mani di una lacca acrilica trasparente incolore.

Nella verniciatura a spruzzo i risultati migliori e la più rapida essicazione si ottengono applicando più mani sottili di ciascun colore piuttosto che una sola mano di forte spessore. Quando vi sono due colori contigui diversi, la mascheratura per la spruzzatura della seconda parte deve permettere una sovrapposizione di circa 1,5 mm per evitare possano rimanere zone scoperte.

Per la stampa serigrafica dei PERSPEX® sono adatte le normali attrezzature e tecniche, ma bisogna assicurarsi che schermo, retino e racla siano inattaccabili dai solventi degli inchiostri acrilici. Quando la stampa dev’essere perfettamente a registro bisogna fare scorrere la racla sempre nella medesima direzione per ogni impressione e poi riportarla alla posizione di partenza tenendola a contatto con il retino sollevato per evitare la progressiva distorsione del retino stesso.

È anche essenziale assicurarsi che le tubazioni dell’aria compressa, usata per la pulizia delle lastre e per la spruzzatura delle vernici, siano esenti da vapori d’olio.

Altri sistemi

Tutti i tipi di PERSPEX® si possono decorare per impressione a caldo.

La stampa a transfer con coloranti ad alta sublimazione è perfettamente adatta alle lastre di PERSPEX® colate poiché si fonde direttamente sulla superficie della lastra acrilica. Questa tecnica dà alla stampa una buona resistenza all’abrasione e limpidezza di colore mantenendo lucida la superficie della lastra PERSPEX®. Ciò non è possibile sul PERSPEX® TX perché alla temperatura di transfer il supporto di carta aderisce alla superficie della lastra.

I disegni sono stampati su un supporto di carta usando coloranti speciali volatili ad alte temperature. La tecnica, quindi, sfrutta un normale sistema di stampa con trasferimento a caldo che riscalda la lastra di PERSPEX® alla temperatura di 200°C.

INCOLLAGGIO

CARATTERISTICHE

Si possono realizzare facilmente incollaggi robusti e affidabili dei PERSPEX® con i ‘Tensol’ Cements acrilici, di cui esistono tre tipi. Per certi lavori si possono usare anche solventi, adesivi poliuretanici e cianoacrilici.

Data la diversa natura dei polimeri, le lastre colate e quelle estruse si comportano in modo diverso a contatto di collanti. In generale il PERSPEX® TX è più soggetto a microfessurazioni e bisogna quindi fare in modo che sia, quanto più possibile, esente da tensioni interne. Le parti in PERSPEX® TX devono essere sempre ricotte prima dell’incollaggio, mentre la ricottura non è in genere necessaria per le lastre colate, a meno che non siano state sottoposte a lavorazione meccanica.

Scelta del tipo di collante

Il ‘Tensol’ Cement No.3 è un prodotto bicomponente miscelabile in proporzioni diverse per ottenere la viscosità desiderata. Dopo l’applicazione, indurisce a caldo o con radiazioni UV. È di colore leggermente paglierino e ha ottime proprietà riempitive, fino a 6 mm.

È adatto per tutti i tipi di incollaggio, per applicazioni sia all’interno che all’esterno, eccetto dove è richiesta una penetrazione capillare.

Il ‘Tensol’ Cement No.3 è consigliato per insegne e per altre strutture speciali che richiedono incollaggi estremamente robusti e ottime proprietà riempitive. L’attrezzatura occorrente comprende un recipiente di miscelazione riscaldabile e un forno o lampade UVA adatte per l’indurimento (polimerizzazione). Maggiori dettagli sono disponibili a richiesta.

NB: Alcuni tipi di PERSPEX® risultano opachi ai raggi ultravioletti e quindi, se si usa questo tipo di collante, devono essere polimerizzati a caldo.

Il ‘Tensol’ Cement No.12 è un collante monocomponente incolore a bassa viscosità, a base di solvente. L’indurimento avviene per evaporazione dei solvente, che lascia un deposito di polimero nella zona di incollaggio.

È un collante di impiego semplice e rapido che dà incollaggi non eccessivamente robusti e NON È ADATTO PER APPLICAZIONI ALL’ESTERNO.

Le superfici da unire devono combaciare perfettamente, con un aggiustaggio di 0,05 mm. Questo collante è consigliato per applicazioni all’interno dove gli incollaggi non sono soggetti a forti sollecitazioni. Non è adatto per laminare due o più lastre assieme.

Il ‘Tensol’ Cement No.70 è un prodotto bicomponente a viscosità piuttosto bassa che indurisce per polimerizzazione a temperatura ambiente. Dà incollaggi molto robusti ma ha limitate proprietà riempitive, a meno che non si adottino precauzioni speciali per trattenerlo nella cavità della giunzione. È trasparente e virtualmente incolore. Può ingiallire leggermente per esposizione agli agenti atmosferici, che però non influiscono sulla tenuta meccanica dell’incollaggio.

Il ‘Tensol’ Cement No.70 è adatto per qualsiasi tipo di lavoro, sia strutturale che decorativo, salvo che nel caso di interspazi abbondanti (>1 mm) o quando la giunzione dev’essere assolutamente incolore. Non contenendo solventi che possano evaporare, il ‘Tensol’ Cement No.70 è adatto anche per l’incollaggio di grandi superfici e per la laminazione di lastre di PERSPEX®.

È inoltre indicato per applicazioni all’esterno come l’incollaggio di lettere sulle insegne.

Altre tecniche

Il PERSPEX® si può incollare anche con solventi puri, come il diclorometano, che però sono adatti solo per lavori delicati che richiedono incollaggi incolori senza sbavature visibili e quando la forza della giunzione non è determinante. Le superfici da unire devono combaciare perfettamente, con un aggiustaggio di 0,025 mm. Gli incollaggi con solventi hanno scarsa resistenza agli agenti atmosferici e non sono adatti per la laminazione. Poiché alcuni solventi sono risultati cancerogeni per gli animali, se si sceglie di usare un solvente è molto importante adottare scrupolosamente le precauzioni per la manipolazione e l’impiego consigliate dal produttore del solvente stesso.

Note di sicurezza per il maneggiamento e la lavorazione del PERSPEX®

Le lastre PERSPEX® sono materiali duri. Bordi acuminati possono causare tagli e schegge possono provocare lesioni oculari.

Le lastre acriliche PERSPEX® sono inoltre infiammabili e si deve prestare attenzione per evitare il contatto con fiamme libere ed elementi radianti.

Occorre fare attenzione che non vengano surriscaldate poiché potrebbero iniziare a depolimerizzare emettendo vapori infiammabili.

Fonte: www.albertiniplastics.com

ALBERTINI PRODOTTI INDUSTRIALI SRL – tel +39 0461 824242 – fax +39 0461 824200

I marchi e le denominazioni citate appartengono ai rispettivi proprietari e in alcuni paesi possono essere registrati.